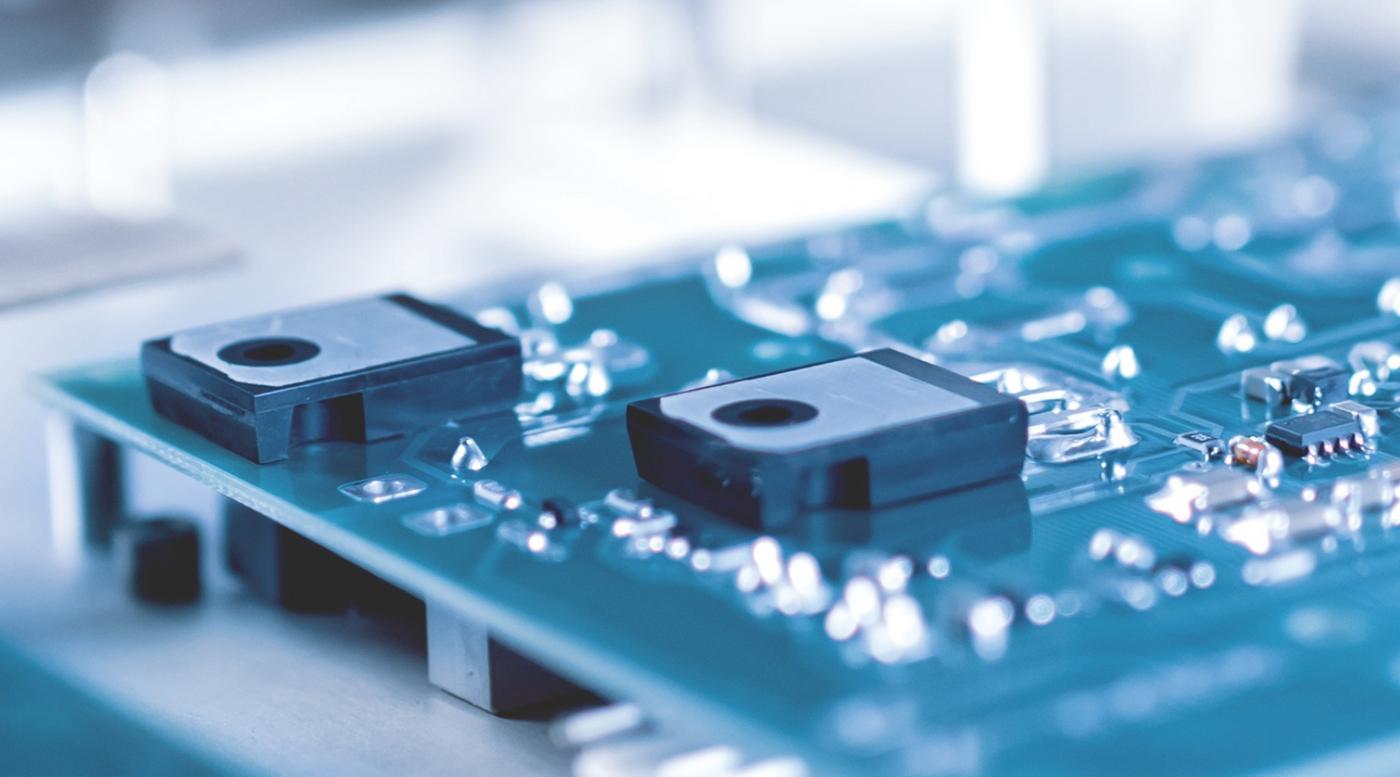

Zuverlässige Leiterplatten für extreme Bedingungen

Wie Wevo-Materialien vor Elektrokorrosion schützen

Für Leiterplatten in anspruchsvollen Anwendungen reichen gängige Conformal Coatings als Schutz vor Elektrokorrosion oft nicht aus. Ein bewährtes Elektrogießharz von Wevo schafft hier neue Möglichkeiten, wie eine Untersuchung der Denmark Technical University bestätigt.

Von E-Mobilität bis hin zu erneuerbaren Energien sind Leiterplatten (englisch: Printed Circuit Boards, PCBs) für zahlreiche moderne Technologien unverzichtbar. Einige der hier entstehenden Herausforderungen fasst die PCB-Gruppe des Verbands der Elektro- und Digitalindustrie (ZVEI) zusammen: „Die fortschreitende Miniaturisierung elektronischer Bauteile sowie die steigende Nachfrage nach Leistung und Geschwindigkeit erfordern kleinere und dichter bestückte Leiterplatten, um den wachsenden Anforderungen gerecht zu werden. Diese Entwicklung führt zu einer erhöhten Nachfrage nach High-Speed-Leiterplatten und komplexen HDI-Multilayern.“

Zusätzlich müssen die zunehmend sensiblen PCBs extremen Umgebungsbedingungen standhalten, wie sie zum Beispiel in Batterie-Management-Systemen von E-Fahrzeugen oder Offshore-Windrädern vorherrschen.

Dabei stellt die Elektrokorrosion eine der größten Gefahren für PCBs dar. Sie entsteht, wenn Feuchtigkeit, Verunreinigungen oder chemische Rückstände auf der Platine in Verbindung mit elektrischer Spannung eine elektrochemische Reaktion auslösen. Die Folge: Die metallischen Leiterbahnen werden angegriffen, was langfristig zu Leistungsabfall, Funktionsstörungen oder dem vollständigen Ausfall der Elektronik führen kann.

Rahmenbedingungen der Untersuchung

Der zuverlässige Schutz von PCBs steht im Mittelpunkt des Consortium for Climatically Reliable Electronics (CreCon). Das an der Denmark Technical University (DTU) nahe Kopenhagen angesiedelte Industriekonsortium vereint industrielle Partner aus verschiedenen Branchen mit Wissenschaftlern, um innovative Lösungen für die Korrosionsbeständigkeit elektronischer Komponenten zu erforschen.

Im Rahmen der Mitgliedschaft von Wevo im CreCon wurde an der DTU eine spezielle 2K-Vergussmasse als Schutz für PCBs untersucht. Die Forschung erfolgte als Teil einer Doktorarbeit, die sich mit Maßnahmen zur Erhöhung der Zuverlässigkeit von Leiterplatten befasst. Während die DTU ihre Expertise in der elektrochemischen Korrosion einbrachte, unterstützte Wevo die Arbeit mit umfassendem Know-how in der Formulierung und Verarbeitung von Vergussmassen.

Das getestete Material: WEVOPUR 512 FLE

Für diese Untersuchung wurde mit dem 2K-Gießharz WEVOPUR 512 FLE eine bewährte Lösung für moderne Elektronik-Komponenten gewählt. Schon in der Produktentwicklung hat man auf klassische Flammschutzmittel wie Phosphat-Verbindungen, welche die elektrochemische Korrosion begünstigen können, verzichtet. Zudem wurde ein geringer Gehalt an freien Ionen sichergestellt, um das Korrosionsrisiko weiter zu minimieren.

Im ausgehärteten Zustand bleibt die Polyurethan-Vergussmasse elastisch und weist dadurch eine hohe mechanische Belastbarkeit auf. Zudem kann das Produkt mit verschiedenen Härtern kombiniert werden und verfügt je nach gewählter Variante über eine gute bis hervorragende Haftung auf gängigen Substraten wie Metallen oder Kunststoffen. Zusätzlich lässt sich WEVOPUR 512 FLE mit allen gängigen 2K-Misch- und Dosieranlagen verarbeiten.

Durch diese Eigenschaften ist das Material neben dem Verguss von Kondensatoren oder Feldbusverteilern auch für den Einsatz im Bereich von Leiterplatten geeignet.

Prüfkörper und Vorgehen

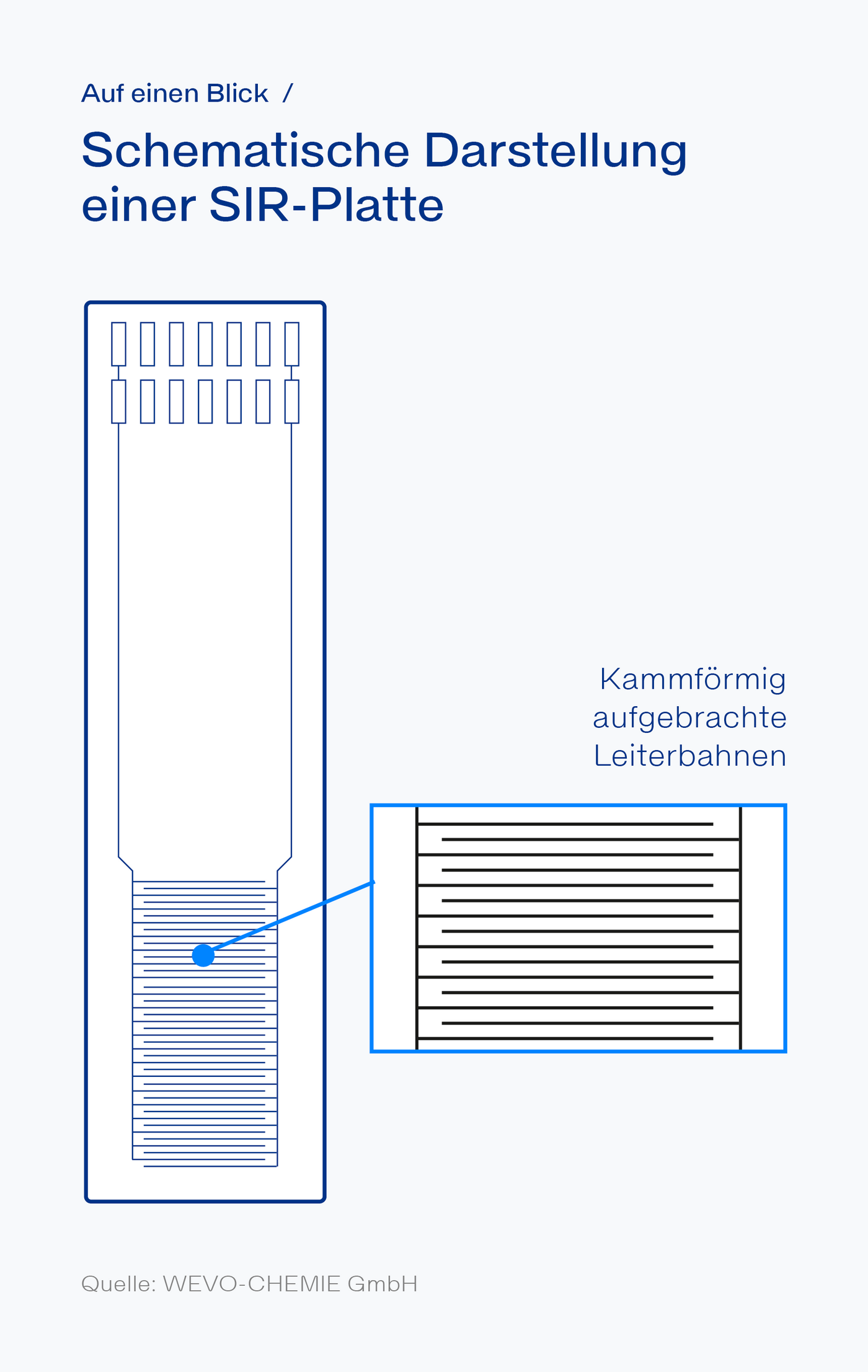

Um die Effizienz der Vergussmasse als Korrosionsschutz zu ermitteln, wurden sogenannte SIR-Leiterplatten (Surface Impedance Resistance) mit kammförmig aufgebrachten Leiterbahnen verwendet (s. Grafik, u.). Anzahl und Abstand der Leiterbahnen bestimmen die elektrische Impedanz der Leiterplatte, auch komplexer Widerstand oder Wechselstromwiderstand genannt. Jegliche Veränderung der Oberfläche – etwa durch Korrosion – beeinflusst diese Werte messbar.

Nach der Beschichtung mit WEVOPUR 512 FLE wurden die SIR-Leiterplatten einer vorab definierten Klimawechsel-Beanspruchung ausgesetzt, während die elektrische Impedanz gemessen wurde. Korrosion, insbesondere das Wachstum dendritischer Strukturen auf der Leiterplatte, führt hier zu einem Abfall der Impedanz. Des Weiteren kann es in diesem Fall zu einem sogenannten Fehlerstrom kommen.

Für die Klimawechsel-Beanspruchung wurden die beschichteten SIR-Platten bei konstanter relativer Luftfeuchtigkeit abwechselnd für jeweils 2 Stunden bei 40 °C und für weitere 2 Stunden bei 65 °C gelagert – und das für insgesamt 20 aufeinanderfolgende Zyklen. Dabei forciert der Wechsel von 65 auf 40 °C die Kondensation von Wasserdampf. Dies kann unter Bestromung die Entwicklung von Dendriten begünstigen. Um diesen Vorgang zu begünstigen, wurden die Leiterplatten während der Klimawechsel-Beanspruchung mit 25 mV AC (Wechselstrom) bestromt.

Ergebnisse: Einfluss von Kontamination

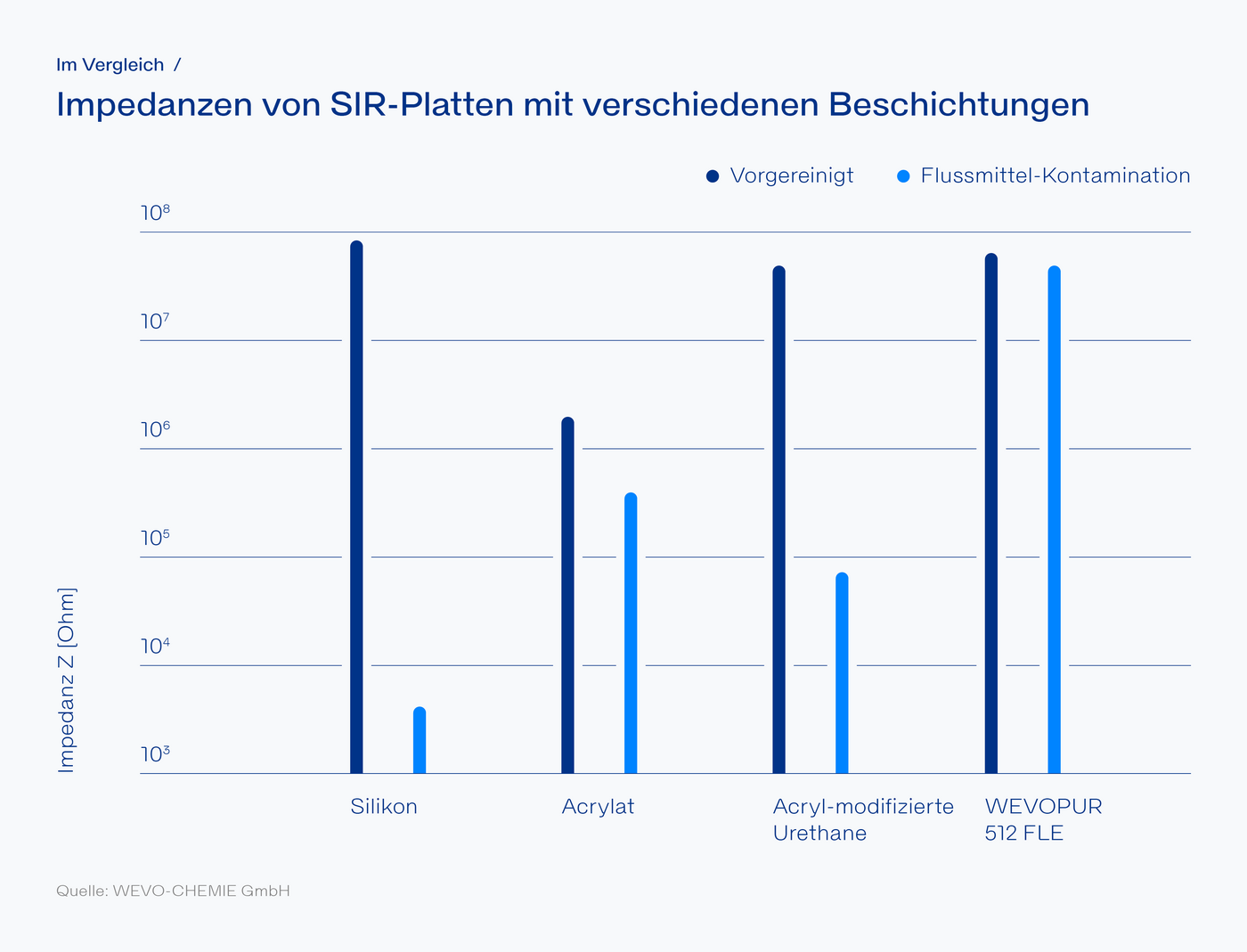

Das beschriebene Verfahren wurde in der ersten Testphase anhand von vorgereinigten SIR-Platten durchgeführt, die entweder mit WEVOPUR 512 FLE oder mit einem Conformal Coating auf Acryl-, acrylmodifizierter Urethan- oder Silikonbasis beschichtet waren. Zu Beginn der Untersuchung betrug die Impedanz der SIR-Platten circa 108 Ohm. Auch die Klimawechsel-Beanspruchung führte nur zu leichten Veränderungen. Lediglich das acrylbasierte Conformal Coating schnitt mit einem Abfall der Impedanz auf ungefähr 2⋅106 Ohm schlechter ab (s. Grafik, u. „vorgereinigt“).

Da es bei der Leiterplatten-Herstellung jedoch häufig zu Verunreinigungen kommt, zum Beispiel durch Flussmittelrückstände oder Fingerabdrücke aufgrund unsachgemäßer Handhabung, wurde die zweite Testphase mit kontaminierten SIR-Platten durchgeführt. Solche Verunreinigungen können die Entstehung elektrochemischer Korrosion erheblich begünstigen.

Die Auswahl der Kontaminationsmenge basierte auf einer von der DTU ermittelten allgemeinen Verunreinigungskonzentrationsgrenze von 1,56 µg/cm², unterhalb derer ein PCB als sauber gilt. Zusätzlich konnte in einem CreCon-Projekt bereits ein Flussmittel identifiziert werden, das auch unterhalb dieser Konzentrationsgrenze die elektrochemische Korrosion begünstigt. Dieses Flussmittel wurde als Kontamination in einer Konzentration von 1,56 µg/cm² verwendet. Anschließend folgte die Klimawechsel-Beanspruchung für alle SIR-Platten.

Die Ergebnisse sind ebenfalls in der Grafik oben („Flussmittel-Kontamination“) dargestellt. Für die getesteten Conformal Coatings konnten unterschiedlich ausgeprägte Impedanz-Einbrüche beobachtet werden: Beim acrylbasierten Conformal Coating sank die Impedanz auf 4⋅105 Ohm, beim acrylmodifizierten urethanbasierten Coating lag sie bei 7⋅104 Ohm, das silikonbasierte Coating schnitt mit weniger als 4⋅103 Ohm am schlechtesten ab. Im Gegensatz dazu zeigte WEVOPUR 512 FLE mit 6,5⋅107 Ohm auf der kontaminierten Leiterplatte nahezu die gleiche Leistung wie auf einer sauberen Leiterplatte (5⋅107 Ohm).

Weitere Tests wurden mit einer NaCl-Kontamination durchgeführt. Frühere Untersuchungen des CreCon konnten bereits zeigen, dass eine solche Verunreinigung selbst bei beschichteten Leiterplatten das Risiko für elektrochemische Korrosion erhöht. Auch hier hat WEVOPUR 512 FLE seine Wirksamkeit unter Beweis gestellt und zeigte keinerlei Leistungseinbruch.

Ergebnisse: Einlagerung in Wasser

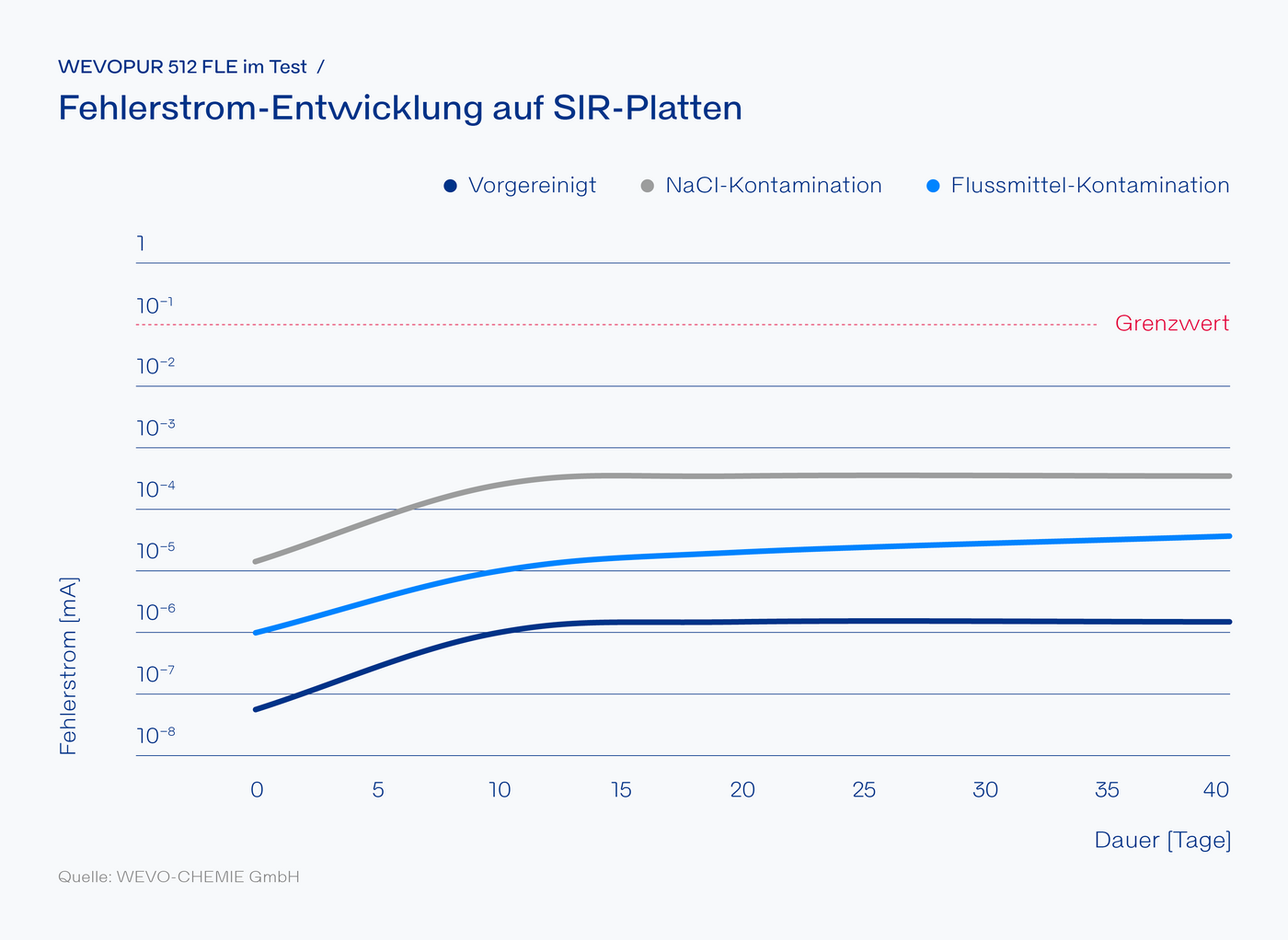

Der nächste Belastungstest bestand in der Einlagerung der kontaminierten (Flussmittel und NaCl) und mit Wevo-Material beschichteten SIR-Platten in deionisiertem Wasser (DI-Wasser). Über einen Zeitraum von 40 Tagen wurden sie jeweils für eine Stunde mit 5 V DC (Gleichstrom) bestromt. Währenddessen überwachte das Forscherteam den Fehlerstrom – ein Anstieg auf über 0,1 mA galt dabei als Beleg für eine beginnende Elektrokorrosion und damit als K.-o.-Kriterium für die Leiterplatte. Die Ergebnisse (s. Grafik, u.) zeigen, dass der Fehlerstrom für alle Leiterplatten deutlich unterhalb der Grenze verblieb.

Ergebnisse: Haftung der Schutzbeschichtung

Auch die Haftung wurde als Einflussgröße auf den Korrosionsschutz untersucht. Die Annahme: Je geringer die Haftung einer Schutzbeschichtung, desto leichter kann Feuchtigkeit bis zur Leiterplatte durchdringen und dort einen Wasserfilm bilden, der die Elektrokorrosion begünstigt.

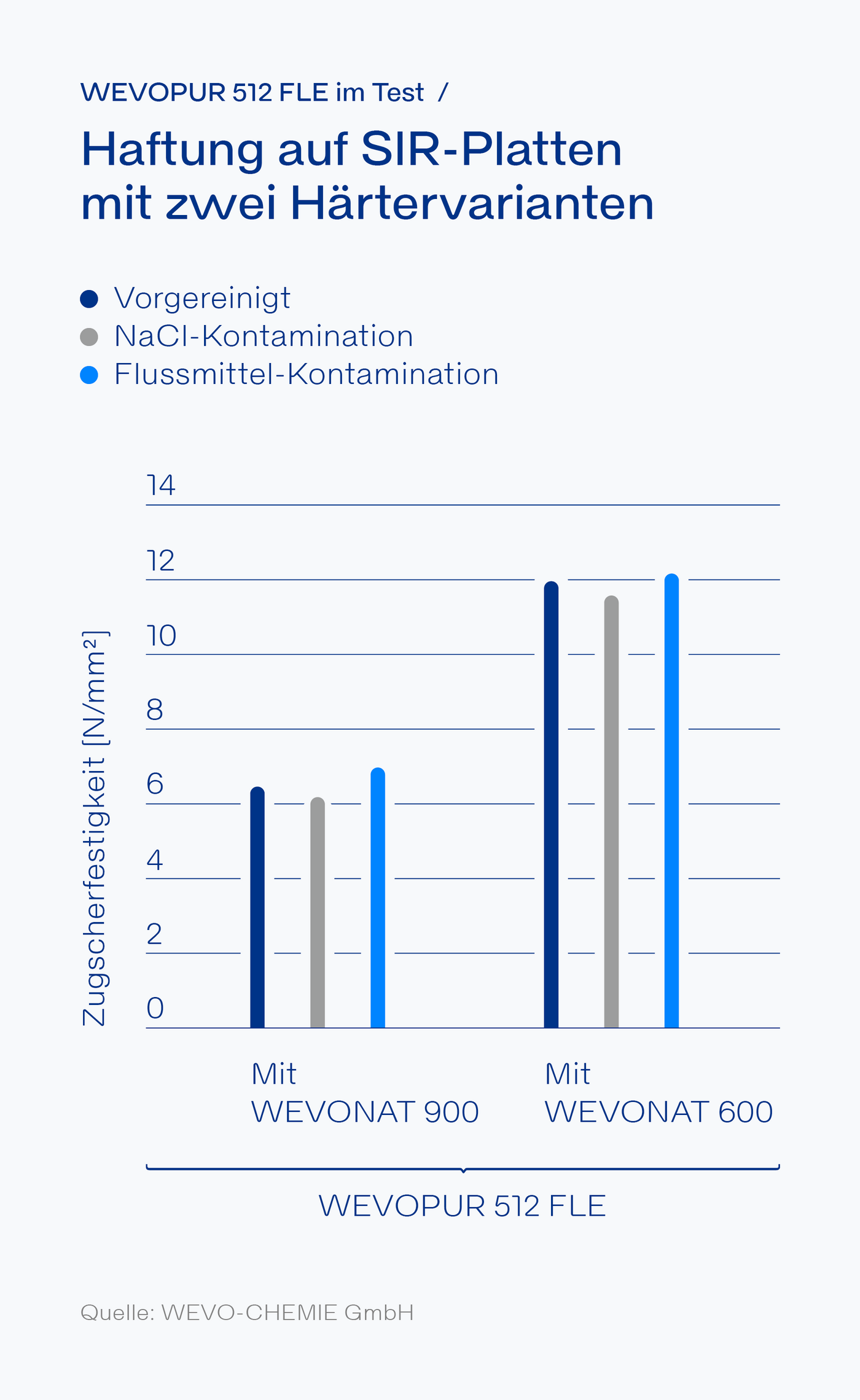

Um diesen Zusammenhang zu prüfen, wurde WEVOPUR 512 FLE mit zwei verschiedenen Härtern getestet: dem Standardhärter WEVONAT 900, der auch für die vorherigen Tests verwendet wurde, und WEVONAT 600, einem Spezialhärter mit optimierter Haftung. Die Grafik links verdeutlicht den positiven Effekt: Mit WEVONAT 600 verdoppelt sich die Zugscherfestigkeit von WEVOPUR 512 FLE auf 12 N/mm².

Zudem belegen die Messungen, dass bei allen mit Wevo-Material beschichteten SIR-Platten weder Flussmittel- noch NaCl-Kontaminationen (Konzentration jeweils 1,56 µg/cm²) die Haftung nennenswert beeinflussen.

Um die Langzeitbeständigkeit der Vergussmassen weiter zu überprüfen, wurden die beschichteten SIR-Platten für 100 Tage in Salzwasser eingelagert und dabei täglich für eine Stunde mit 5 V DC bestromt. Die Ergebnisse zeigen, dass die SIR-Platten mit WEVOPUR 512 FLE in Kombination mit WEVONAT 600 auch nach der Einlagerung noch voll funktionsfähig waren. Im Vergleich dazu zeigten die Platten mit WEVOPUR 512 FLE und WEVONAT 900 nach etwa 75 Tagen erste Ausfälle. Damit wird deutlich, dass eine verbesserte Haftung entscheidend für den langfristigen Schutz vor elektrochemischer Korrosion ist.

Fazit und Ausblick

Die im Rahmen des CreCon durchgeführte Untersuchung bestätigt die hohe Wirksamkeit von WEVOPUR 512 FLE als Schutz gegen elektrochemische Korrosion auf Leiterplatten. Während das Material auf vorgereinigten PCBs eine vergleichbare Schutzwirkung wie gängige Conformal Coatings zeigt, bietet es bei Kontaminationen, zum Beispiel durch Flussmittel oder NaCl, deutliche Vorteile, vor allem eine zuverlässigere Barriere gegen Korrosion. Auch die Beständigkeit unter extremen Umgebungsbedingungen wird durch die Verwendung der Wevo-Vergussmasse signifikant verbessert.

Zusätzlich verfügt das Elektrogießharz über flammhemmende Eigenschaften nach UL 94 V-0 und darf selbst in kritischen Bereichen wie Personenzügen zum Einsatz kommen. Hier legt die europäische Bahnzulassung EN 45545-2 strenge Regeln für Brandverhalten und Rauchentwicklung fest, die das Material erfüllt. WEVOPUR 512 FLE bietet somit eine zuverlässige Lösung für zahlreiche hochtechnologische Anwendungen, bei denen Langlebigkeit und Beständigkeit unter anspruchsvollen Umgebungsbedingungen entscheidend sind.

Bildnachweis: YouraPechkin (stock.adobe.com)

Links zum Artikel

Haftungsausschluss (Auszug) – Urheber- und Leistungsschutzrechte: Die auf dieser Website veröffentlichten Inhalte unterliegen dem deutschen Urheber- und Leistungsschutzrecht. Jede vom deutschen Urheber- und Leistungsschutzrecht nicht zugelassene Verwertung bedarf der vorherigen schriftlichen Zustimmung des Anbieters oder des jeweiligen Rechteinhabers. Dies gilt insbesondere für Vervielfältigung, Bearbeitung, Übersetzung, Einspeicherung, Verarbeitung bzw. Wiedergabe von Inhalten in Datenbanken oder anderen elektronischen Medien und Systemen. Inhalte und Rechte Dritter sind dabei als solche gekennzeichnet. Die unerlaubte Vervielfältigung oder Weitergabe einzelner Inhalte oder kompletter Seiten ist nicht gestattet und strafbar. Lediglich die Herstellung von Kopien und Downloads für den persönlichen, privaten und nicht kommerziellen Gebrauch ist erlaubt. Die Darstellung dieser Website in fremden Frames ist nur mit schriftlicher Erlaubnis zulässig. Jedes hier genannte Firmen- oder Markenzeichen ist Eigentum der jeweiligen Firma. Die Nennung von Marken und Namen geschieht zu rein informativen Zwecken. Den vollständigen Haftungsauschluss finden Sie im Impressum.